摘要:隨著棉襪織機自動化程度逐步提高,織機本身產生的大量運行狀態數據應當被採集並有效利用。同時,織造工廠需要對織機集中管理和控制,以提高生產效率。織機聯網是實現工廠間信息交互的前提條件。織機聯網可以時時監控設備運行狀態,提高生產效率及操控準確性,有助於改善產品質量並節約生產成本,為實現數字化工廠奠定基礎。

在我國大力推進智能製造過程中,國家頒布了GB/T 37413 — 2019《數字化車間 術語和定義》和GB/T37393 — 2019《數字化車間 通用技術要求》,兩項標準已於2019年12月實施。作為智能製造基礎共通性和關鍵技術標準,這兩項標準的頒布和實施將對我國數字化車間建設起到重要指導作用。

裝備的自動化、數字化、智能化是實現智能製造的基礎,對工藝裝備的多領域建模是實現智能控制的基礎,也是對生產“大數據”運用的核心。在紡織領域,目前正處於自動化、數字化的發展階段,智能化的起步階段。織造車間的數字化建設是棉紡織以及針織行業數字化建設的重點。織機中控系統在噴氣織造車間已有應用並取得良好效果,這不僅提高了工作效率,還可以基於數據挖掘技術和專家經驗,建立過程參數在線監控、故障診斷和優化控制系統。

近年來棉襪織造車間設備自動化程度持續提高,襪機從之前的只有單一織造功能,縫頭工序還需要人工操作,變為可以通過棉襪一體機實現編織、縫頭、翻襪工序,不僅可以減員曾效,還可以節省用地空間。但對於大部分採用這種織機的棉襪生產企業,織機的優勢並沒有充分發揮。棉襪織造自動化向數字化升級過程中,需要關鍵一步:將織機通過織造中控系統聯網,滿足數字化車間信息交互的要求。

1 數字化車間信息交互

在《數字化車間 術語和定義》中對於數字化車間給出的定義是:以生產對象所要求的工藝和設備為基礎,以信息化技术、自動化、測控技術為手段,用數據連車間不同單元,對生產運行過程進行規劃、管理、診斷和優化的實施單元。

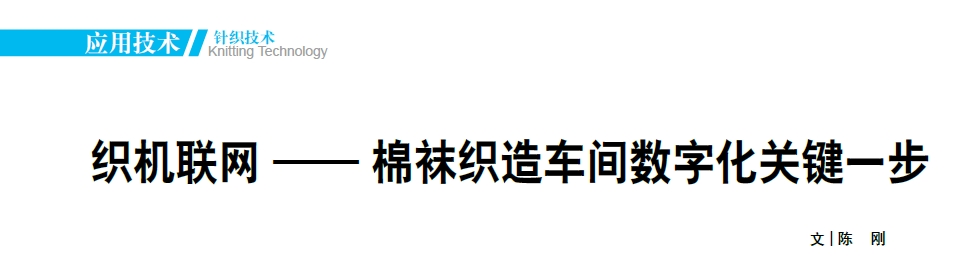

數字化車間體系由基礎層、執行層和管理層等 3 個層面組成(圖 1)。基礎層包括製造設備和生產資源。從數據角度,數字化的製造設備具備數據採集以及執行的功能,而作為生產資源的物料、托盤等本身不具備這樣的功能,需要借助條形碼、RFID等技術標注,從而實現信息交互。數字化車間體系中的執行層主要報告車間的計畫與調度、車間質量管理、設備管理等。管理層是企業信息化系統的頂層,包括ERP系統等。

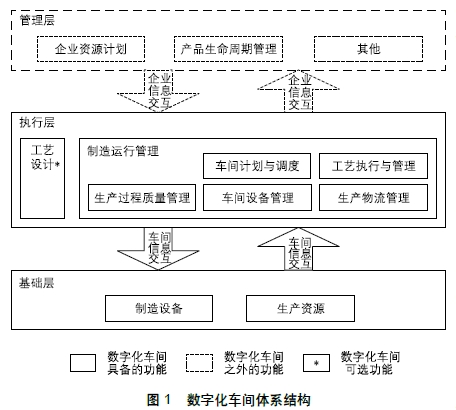

數字化車間各層級以及層級之間各單元都需要通過數據連接,數據流是實現各種功能的基礎。各功能模組間主要的數據流如圖 2 所示:從企業ERP系統中接收分配至車間的訂單,通過工藝分析,排產後下放到生產現場;工藝執行與管理模組指導作業人員和機台生產,同時採集信息反饋至車間計畫與調度;生產過程質量管理模組將檢驗要求發送給檢驗人員或者檢驗儀器設備,並將檢驗結果回傳至系統;生產物流管理模組根據訂單組織原輔材料到達生產現場,並將製成品入庫,實現物料的管理和追踪功能;車間設備管理模組根據採集到的設備狀態參數,經過分析後指導設備保養人員有針對性地保養。設備的維護計畫需要與生產計劃相協調。

隨著棉襪生產企業信息化建設、設備自動化程度的提高,數據流越来越有條件按照以上的流程,在非人工干預的情況下自動進行。然而,大部分襪企的基礎層和執行層之間的信息通道是斷開或不完善的,基礎層和執行層之間的大量數據和信息傳遞需要人工完成,車間信息交互問題極待解決。

2 傳統棉襪織造生產方式存在的問題

棉襪織機根據所加工產品種類的不同,相應的功能以及自動化程度有較大差别。對於自動化程度較高的一機體,織機本身的控制系統比較完善,能夠產生實時的工作狀態信息數據。然而即便是採用這樣的設備,目前在行業内大多數襪企都没有將其聯網實現中控系統,在運行過程中存在以下主要問題。

織造環節是棉襪生產成本控制和質量控制的關鍵。織機在離線生產狀態下,非正常停機以及機器空轉的數據很難獲取,織機的生產效率難以準確統計。特别是在夜班,織機由於人為因素效率損失很大。

2.2 人工導入編織程序

織機的運行程序文件大多需要由技術人員用隨身碟從技術部複製出檔案,然後通過USB接口導入至對應的織機。對於頻繁更換產品規格的企業,這種操作方式無疑大大降低工作效率,同時增加錯誤發生的機會。

2.3 生產數量人工錄入系統

織機雖然有計數功能,但其數據處於離線狀態。一個班次結束後,所生產的襪子數量需要統計員手工錄入到企業生產管理系統中。這種方式時效性差,同時也存在著錯誤輸入數據的可能性。

2.4 設備狀態數據没有被充分利用

對於織機的異常數據,僅僅存儲於機台本地。技術或管理人員只有到機台上操作才能看到數據信息。這不利於通過大數據分析,得出擋車工操作狀態、機器故障預測等結論。

3 織機生產控制系统改造的步驟和效果

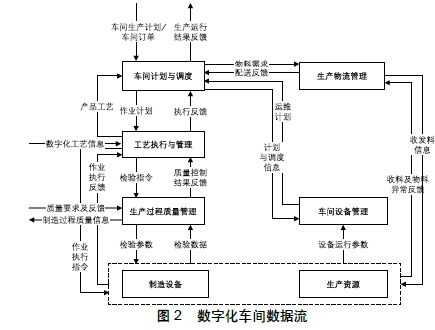

對於既有的棉襪織造車間,實現數字化生產是一個長期的過程。織機可靠聯網對於後續企業數字化建設具有非常重要的作用。一旦發生織機聯網不穩定,織機頻繁掉線,將嚴重影響企業正常生產。因此需要穩步推進織機生產控制系統的各功能實現,改造步驟如圖 3 所示。

3.1 改造步驟

3.1.1 改造現有織機軟體系統

較早購置的織機往往並不支持生產控制系統,需要加裝網卡。有的生產車間内的機器可能不是同一時期甚至不是同一品牌的機器,這就需要針對每一台機器解決聯網的問題。在後續生產控制系統運行過程中,會發生織機聯網不穩定的問題,需要考慮是否為原織機的控制系統版本問題,必要情況下,需要升級織機自身的控制系統。織機穩定聯網是後續改造的基礎。

3.1.2 實現織機的遠程控制和效率分析

在織機穩定聯網後,開始逐步實現生產控制系統的功能。首先實現遠程控制和織機效率分析。遠程控制包括對織機程序的遠程傳輸、遠程發送機器指令等。同時,實現系統遠程讀取織機的運行參數,分析織機運行狀態以及織機的運行效率。

3.1.3 與ERP系統對接實現訂單自動排產

在織造車間生產執行内部運行順暢之後,需要通過ERP系統與公司銷售部、計畫部、技术部等部門實現信息交互。自動排產系統根據訂單的數量、交貨時間以及織造工藝參數和織造時間等信息,以最優的方式安排車間各型號織機的生產,提高織機的利用效率。

3.2 改造成本及效果

通過織機聯網實現織造生產集中控制後,織機的生產效率一般將提升5% ~ 10%。按照每台襪機年產 5 萬雙棉襪測算,每年可增產2500 ~ 5000雙棉襪。改造費用投入包括硬體和軟體兩部分。硬體部分主要是織機加裝網卡,單台織機約3000元。軟體部分可由設備供應商提供或自主開發。改造後的效果主要包括以下 3 個方面。

3.2.1 實時監控設備運行狀態

通過聯網,可以把織機實時運行數據自動上傳至控制系統,技術人員以及計畫人員可以通過數據監控織機的運行狀態和訂單的完成情況。通過自動計算每件織物的生產周期,合理安排並調整訂單生產計畫;監控所有停機情況,分析織物程序、紗線、備件和車間操作人員的工作狀況。

3.2.2 提高生產效率及操控準確性

織造控制系統可以實現遠程操作機器,對指定機器發送指令和編織程序文件,提高操作效率,節省人工拷貝的工作量,並減少人為失誤。另一方面,通過對比分析同型號不同機台設備加工同一規格產品的效率數據,可以找出效率低的機台。分析得出效率低的原因後,可以採取針對性措施以提高生產效率。

3.2.3 改善產品質量並節約生產成本

以往對於棉襪質量控制,更多採用挑出不合格品的方式。通常需要停機檢驗、一檢人員檢驗和定形後二檢人員檢驗。在檢驗工序上耗費了較多的生產成本。通過織機聯網後,可以實現生產製造數據與質量數據聯合分析,洞察出紗線、操作人員、編織程序、設備性能等數據與某個質量問題的關聯關係,並指導後續類似產品訂單的生產,採取針對性改善措施,以源頭上提高成品率並降低成本消耗。

4 結語

“工業4.0”是基於信息物理系统(CPS)實現智能工廠、實現製造模式的變革。無論物理系統向信息系統提供數據,還是信息系統對物理系統操作控制,設備聯網是最基本的前提條件。

全流程自動化控制的“黑燈工廠”是智能製造的方向,打通製造過程中的“信息孤島”是實現數字化車車間的關鍵一步。棉襪行業已經有企業率先進行了智能化改造,實現織造中控系統,在提高生產效率、降低損耗和生產成本方面都取得了良好的效果。在智能製造大潮下,襪企應根據自身實際情況,逐步實現織機聯網,為實現智能車間、智能工廠奠定基礎。